Die Niere der Papiermaschine

Wie Progroup Ressourcen und Umwelt schont

„Mit der Kreislaufwasserbehandlungsanlage betritt Progroup technisches Neuland. Unsere Papiermaschinen PM1 und PM3 gelten weltweit als Benchmark in der Branche.“

Phillipos Vrizas, Standortleitung PM3 Progroup Paper

Umweltfreundliche Wellpappenrohpapiere und Wellpappen verlangen modernste und nachhaltige Technik. Die Papiermaschinen PM1 in Burg und die PM3 in Sandersdorf-Brehna hat Progroup mit geschlossenen Wasserkreisläufen ausgestattet. Das Unternehmen reduziert dadurch den Einsatz der wertvollen Ressource Wasser und setzt so in Zeiten des Klimawandels ein deutliches Zeichen. Die fabrikeigenen Anlagen behandeln das eingesetzte Wasser und führen es in das ge-schlossene Kreislaufsystem der Papierproduktion zurück.

In Sandersdorf-Brehna stellt Progroup, 750.000 Tonnen Wellpappenrohpapier pro Jahr her. In hoher Qualität, in mittleren Flächengewichten und mit einer enormen Fasereffizenz. 860.000 Tonnen Altpapier benötigt PM3 daher im Jahr. Das Papier wird in der Stoffaufbereitung gereinigt und zu Fasern aufgelöst, aus denen neues Papier entsteht. Weil Altpapier eine hohe Recyclingquote aufweist, führt nur der gezielte Einsatz einer Auflösetrommel zu einer hohen Faserlebensdauer. Die technischen Anlagen zur Stoffaufbereitung werden zunehmend ausgefeilter und reduzieren die Einsatzquote des Altpapiers.

Die Ressource Wasser spielte von Anfang an eine zentrale Rolle bei der Planung der jüngsten Papiermaschine PM3. Um möglichst wenig Frischwasser bei der Papierherstellung zu verbrauchen, reinigt Progroup das Prozesswasser in einer speziellen Anlage: Die hochmoderne Papierfabrik in Sandersdorf-Brehna kommt so auf 1,2 bis 1,3 Kubikmeter Frischwasser je Tonne Papier, die Anlage in Burg aus dem Jahr 2000 benötigt 1,4 bis 1,5 Kubikmeter. Ein deutlicher Unterschied zum Branchenschnitt von rund 6,2 Kubikmeter je Tonne.

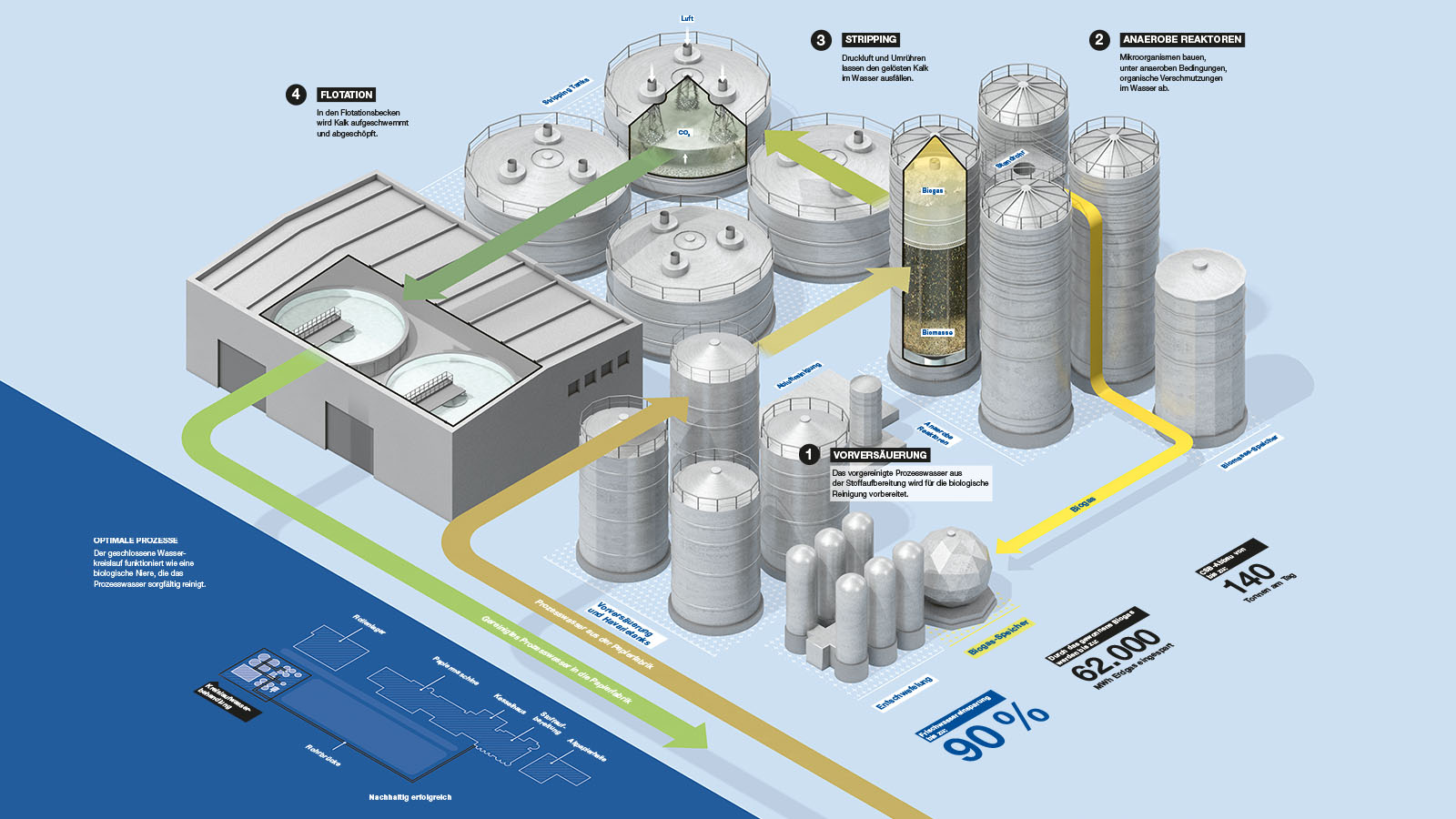

Für die Reinigung des Prozesswassers an der PM3 hat Progroup mit seinem Partner Meri Environmental Solutions einen besonderen geschlossenen Wasserkreislauf entwickelt. Die Kreislaufwasserbehandlungsanlage (KWB), die das Wasser wieder aufbereitet, funktioniert wie eine biologische Niere. Diese sorgt dafür, dass Altpapierverunreinigungen im Prozesswasser biologisch abgebaut und in Biogas umgewandelt werden. Hierdurch wird bis zu zehn Prozent des Erdgaseinsatzes mit dem Biogas ersetzt. Außerdem werden die anorganischen Inhaltsstoffe, wie Kalk und andere Salze, in Form von Klärschlamm weiterverarbeitet und genutzt.

Die mechanische Vorklärung findet bereits im Bereich der Stoffaufbereitung statt. In der nachgeschalteten Kreislaufwasserbehandlung wird das Wasser in der Vorversäuerung für den anaeroben (anaerob – ohne Sauerstoff) Abbau konditioniert. In der Anaerobstufe der Anlage verwandeln Mikroorganismen unter Luftausschluss organische Verunreinigungen in Biogas. Das so behandelte Wasser fließt nun in die sogenannten Stripping-Reaktoren ab und wird dort intensiv belüftet. Dadurch wird der pH-Wert des Wassers erhöht und der gelöste Kalk ausgefällt. Die anschließende Flotationsanlage schöpft die schwebenden Kalkbestandteile ab. Danach wird dieses Wasser wieder in den Gesamtprozess zurückgeführt. Die komplette Wassermenge der Produktion wird etwa zweimal am Tag umgeschlagen. Wie bei PM1 fließt bei PM3 so keinerlei Prozesswasser in kommunale oder industrielle Kläranlagen.

Der abgetrennte Kalk kann beispielsweise in einer Ziegelei in der Zementherstellung oder im Straßenbau als Füllstoff beigemischt werden. Die organische Schmutzfracht des Prozesswassers wird größtenteils zu Biogas (Methan) umgewandelt. Das Biogas wird im werkseigenen Kesselhaus eingesetzt und kann die adäquate Menge an Erdgas ersetzen. So spart PM3 bis zu 62.000 Megawattstunden Erdgas ein und vermeidet die Emission von mehr als 12.000 Tonnen Kohlendioxid im Jahr. Innovative Produktionstechniken senken den CO2-Ausstoß um insgesamt 170.000 Tonnen im Vergleich zu ähnlichen Anlagen.